Laserpuhastus ja peitsimine on kaks erinevat meetodit metallpindade töötlemiseks. Laserpuhastus on metalli pinnatöötlusprotsess, mille käigus kasutatakse lasergeneraatori kiirgavat laserkiirt, et tekitada rooste eemaldamiseks, värvi eemaldamiseks ja kattekihtide eemaldamiseks palju energiat. Marineerimine on töötlemismeetod, mida kasutatakse rooste, plekkide, lisandite või saasteainete eemaldamiseks metallide pindadelt.

Marineerimine

Söötmisleht on valmistatud toorainena kvaliteetsest kuumvaltsitud lehest ning oksiidikiht eemaldatakse peitsimisseadmega, kärbitakse ja viimistletakse. Plaatide vaheline vahetoode pinnakvaliteedi ja kasutusnõuete tagamise eeldusel võimaldab kasutajatel hankekulusid tõhusalt vähendada.

Marineerimislehtede eelised

1. Pinnakvaliteet on hea, kuna kuumvaltsitud peitsiplaadilt eemaldatakse pinnapealne raudoksiidi katlakivi, mis parandab terase pinnakvaliteeti ning hõlbustab keevitamist, õlitamist ja värvimist.

2. Suur mõõtmete täpsus, pärast lamestamist saab plaadi kuju teatud määral muuta, vähendades seeläbi ebatasasuse kõrvalekaldeid.

3. Parandab pinnaviimistlust ja parandab välimust.

Rakendused

Võib öelda, et peitsiplekk on kulutõhus toode külmvalts- ja kuumvaltslehe vahel. Sellel on lai valik rakendusi autotööstuses, masinatööstuses, kergetööstuses kasutatavates seadmetes ja erineva kujuga stantsimisosad, nagu talad, alamtalad, veljed, kodarad, vankripaneelid, ventilaatorid, keemilise õli trumlid, keevitatud torud, elektriseadmed kapid, piirded, raudredelid jne on laia turuväljavaatega. Allpool tutvustame marineerimisprotsessi tehnilist protsessi.

Marineerimise põhimõte

Marineerimine on pinnatöötlus, mille käigus eemaldatakse terase pinnalt katlakivi ja rooste happelahusega, tavaliselt koos eelkiletamisega. Üldiselt sukeldatakse toorik keemilisesse lahusesse, näiteks väävelhappesse, et eemaldada metalli pinnalt oksiidid ja muud kiled, mis on galvaniseerimise, emaili, valtsimise ja muude protsesside eel- või vahetöötlus. Tuntud ka kui märgpuhastus.

Söötmisprotsess hõlmab peamiselt kastmis-, pihustus- ja happepasta-rooste eemaldamise meetodit.

Hapetest kasutatakse enamasti väävelhapet, vesinikkloriidhapet, fosforhapet, lämmastikhapet, kroomhapet, vesinikfluoriidhapet ja segahappeid.

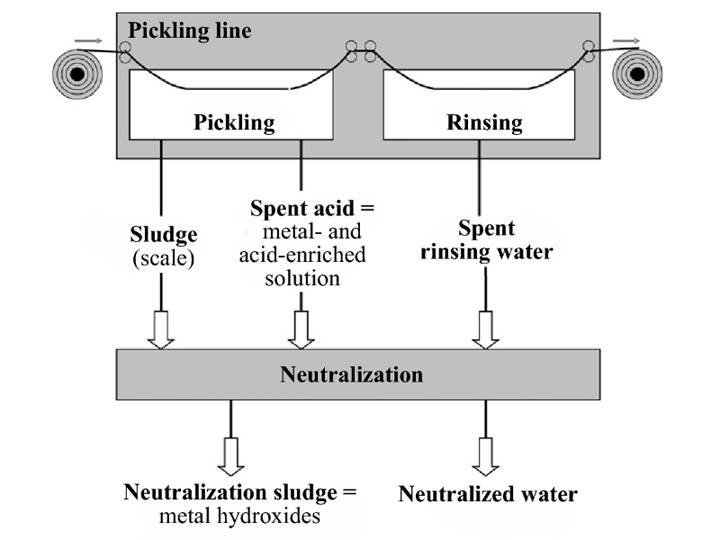

Protsessi voog

Metalldetailide külge riputamine → keemiline rasvaärastus (tavaline leeliseline keemiline rasvaärastus või pindaktiivse aine rasvaärastus) → kuuma veega pesemine → voolava veega pesemine → peitsimise esimene etapp → voolava veega pesemine → peitsimise teine etapp → voolava veega pesemine → üleminek järgmisele protsessile (näiteks nagu: keemiline värvimine → taaskasutus → voolava veega pesemine → kõvenemine → pesemine → sulgemine → pesemine → kuivatamine → valmis).

Levinud defektid

Raudoksiidi katlakivi sissetung: raudoksiidi katlakivi sissetung on kuumvaltsimisel tekkinud pinnadefekt. Pärast marineerimist surutakse see sageli mustade täppide ja ribadena sisse, pind on kare, üldiselt käega tunda, ilmub juhuslikult või intensiivselt. Selle põhjuseks on sageli ebatäiuslik kuumutamisprotsess, katlakivi eemaldamise protsess ja peitsimise valtsimisprotsess.

Hapnikulaik (pinnamaastiku maalimine): viitab punktitaolisele, lineaarsele või süvenditaolisele välimusele, mis jääb pärast kuumvaltsitud terase pinnal oleva raudoksiidi katlakivi mahapesmist. Rullimine surutakse maatriksisse, mis on peale marineerimist esile tõstetud. Sellel on teatud mõju välimusele, kuid see ei mõjuta jõudlust.

Maakula: osale või tervele plaadipinnale tekivad kollased laigud, mida peale õlitamist ei saa katta, mis mõjutab toote kvaliteeti ja välimust. Peamine põhjus seisneb selles, et just peitsipaagist väljuva riba pindaktiivsus on kõrge, loputusvesi ei suuda riba normaalselt pesta, loputuspaagi pihustuskiir ja otsik on ummistunud ning nurgad ei ole võrdsed.

Alamarineeritud: ribaterase pinnal on lokaalsed raudoksiidi soomused, mis ei ole puhtalt ja ebapiisavalt eemaldatud ning plaadi pind on hallikasmust, kalasoomustega või horisontaalse veelainega. Sellel on midagi pistmist happeprotsessiga, peamiselt seetõttu, et happe kontsentratsioon on ebapiisav, temperatuur ei ole kõrge, riba jookseb liiga kiiresti ja riba ei saa happesse kasta.

Liigne marineerimine: ribaterase pind on sageli tumemust või pruunikasmust, millel on plokid, helbed mustad täpid või kollatähnid, ja plaadi pind on üldiselt kare. Põhjus on alapikkimise vastand.

Keskkonnareostus

Peamisteks saasteaineteks tootmisprotsessis on kõikidel tasanditel veepesu käigus tekkiv puhastusreovesi, liivapritsiga töötlemisel tekkiv tolm, peitsimisel tekkiv vesinikkloriidhappeudu ning peitsimisel, loputamisel tekkivad jäätmed, fosfaatimis-, neutraliseerimis- ja roostetõrjeprotsessid. Paagi vedelik, jäätmejäägid, jäätmefiltri element, tooraine tühjad tünnid ja pakendijäätmed jne Peamised saasteained on vesinikkloriid, pH, SS, KHT, BHT?, ammoniaaklämmastik, nafta jne.

Laserpuhastus

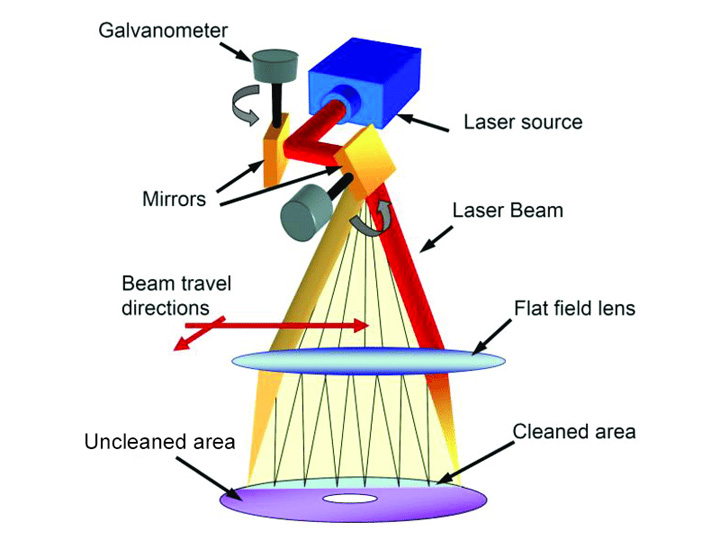

Puhastamise põhimõte

Laserpuhastusmasinon kasutada laserenergiat objekti pinna läbimiseks. Materjalis olevad elektronid neelavad energiavibratsiooni umbes 100 femtosekundi jooksul ja tekitavad materjali pinnal plasma. 7-10 pikosekundi pärast kandub elektroni energia võrele ja võre hakkab vibreerima. Pärast pikosekundit hakkab objekt genereerima makrotemperatuuri ning laseriga kiiritatud kohalik materjal hakkab soojenema, sulama ja aurustuma, et saavutada puhastamise eesmärk.

Puhastusprotsess ja mõju

Võrreldes peitsimismeetodiga on laserpuhastussüsteem väga lihtne, eeltöötlust pole vaja ning õlieemalduse, oksiidikihi eemaldamise ja rooste eemaldamise puhastustöid saab teha üheaegselt. Lülitage seade lihtsalt sisse, et valgus välja lasta, ja seejärel puhastage see.

Laserpuhastussüsteem võib saavutada kõrgeima tööstusliku puhastuse taseme Sa3, peaaegu ei kahjusta materjali pinna kõvadust, hüdrofiilsust ja hüdrofoobsust. See on põhjalikum kui marineerimine.

Plussid ja miinused

Protsessi voog ja töönõuded

Võrreldes enam kui tosina protsessiga peitsiriistaga, on laserpuhasti saavutanud kõige lihtsama protsessi ja põhimõtteliselt saavutanud ühe sammu. Lühendab oluliselt puhastusaega ja materjalikadu.

Söötmismeetodil on tööprotsessile ranged nõuded: rooste eemaldamise kvaliteedi tagamiseks peab toorik täielikult rasvatustama; peitsimislahuse kontsentratsiooni kontrollitakse, et vältida töödeldava detaili korrodeerumist liigse happekontsentratsiooni tõttu; temperatuuri kontrollitakse vastavalt protsessi spetsifikatsioonidele, et vältida töödeldava detaili kahjustamist ja seade põhjustab korrosiooni; marineerimispaak ladestub järk-järgult muda, mis blokeerib küttetoru ja muud juhtimisseadmed ning mida tuleb regulaarselt eemaldada; lisaks tuleb tähelepanu pöörata peitsimisajale, sissepritse rõhule, tööpihustamisele, väljalaskeseadmetele jne.

Laserpuhastus võib realiseerida lollilaadse töö või isegi automaatse mehitamata töö pärast parameetrite seadistamist varases staadiumis.

Puhastusefekt ja keskkonnasaaste

Lisaks tugevamale puhastusefektile on laserpuhastussüsteemi eeliseks ka suurem veataluvus.

Hapnikumakula, punetus ja tumenemine tekivad sageli peitsimeetodi töös tehtud vigade tõttu ning äratõukereaktsioon on kõrge.

Veetilga laserkatse tõestab, et isegi kui laserpuhastus on üleküllastunud, on sellel siiski tugev metalliline läige ning see ei tekita hüdroksiidi ega muid saasteaineid, mis ei mõjuta järgmisi töötlemismeetodeid, nagu keevitamine.

Kogu laserpuhastusprotsessi käigus ei teki keskkonnareostust, nagu jäätmevedelik ja räbu, mis on kõige rohelisem puhastusmeetod.

Ühiku maksumus vs konversioonikulu

Söötmistööriist vajab kulumaterjalina kemikaale, seega koosneb ühikukulu seadmete amortisatsioonist + kulumaterjalide maksumusest.

Laserpuhastusmasin ei vaja muid tarvikuid peale seadmete ostmise. Ühiku maksumus on seadmete kulum.

Seega, mida suurem on puhastusmastaap ja mida pikemad aastad, seda väiksem on laserpuhastuse ühikukulu.

Söötmise tootmisliini koostis nõuab keerulisi protsesse ja erinevate metallmaterjalide peitsimisainete suhe ei ole sama, seega nõuab konversiooni tootmisliin suuri konversioonikulusid ja metallmaterjali puhastamist lühikese aja jooksul. on üksik ja seda ei saa paindlikult muuta.

Laserpuhastuse puhul konversioonikulu ei kaasne: pärast sama puhastusmasina tarkvaraparameetrite ümberlülitamist on võimalik saavutada terasplaadi puhastamise efekt ühe minuti ja alumiiniumsulami järgmisel minutil. Ettevõtetel on mugav rakendada JIT paindlikku tootmist.

Tehke kokkuvõte

Marineerimisplaadil on lai valik ja põhjalik rakendus tootmistootmises ning see mängib positiivset rolli tööstuse toetamisel. Töötleva tööstuse pideva ajakohastamise juures toimub aga aeglaselt ka tootmisvõimsuse optimeerimine ja struktuuri kohandamine.

Inimeste keskkonnateadlikkuse kasvuga on valitsusel ja ettevõtetel üha karmimad nõuded marineerimise tootmisliinidele ning seotud ettevõtete kasumimarginaalid muutuvad järjest õhemaks. Üldine keskkond on laserpuhastamiseks soodsam.

Võib-olla saavad marineerimislehed järgmisel kümnendil uue nime – laserpuhastuslehed.